I sistemi di trasporto sono la spina dorsale delle moderne operazioni di movimentazione dei materiali. Dai magazzini e impianti di produzione agli aeroporti e alle linee di imballaggio, i trasportatori garantiscono che le merci si muovano in modo efficiente da un punto all'altro. Al centro di molti progetti di trasportatori ci sono i rulli azionati, che spingono attivamente i prodotti lungo la linea. Comprendere come viene trasmessa la potenza a questi rulli è essenziale per ingegneri, professionisti della manutenzione e chiunque sia coinvolto nella progettazione o nel funzionamento dei sistemi di trasporto.

1. Il ruolo dei rulli motorizzati nei sistemi di trasporto

In un sistema di trasporto, i rulli possono essere classificati in due tipologie principali: rulli folli e rullo condotto . I rulli folli supportano e guidano semplicemente il prodotto, consentendogli di muoversi liberamente, mentre i rulli azionati sono azionati meccanicamente per spostare attivamente gli oggetti lungo il nastro o il percorso a rulli. I rulli azionati ricevono energia da una fonte di energia esterna come un motore elettrico e la convertono in movimento rotatorio, che a sua volta muove il materiale trasportato.

I trasportatori a rulli motorizzati sono comunemente utilizzati laddove è richiesto un controllo preciso del movimento del prodotto. Sono particolarmente utili in applicazioni che comportano l'accumulo, lo smistamento, l'imballaggio o l'assemblaggio automatizzato. Poiché ciascun rullo o gruppo di rulli può essere azionato o controllato in modo indipendente, questi sistemi consentono un flusso di materiale flessibile e una gestione efficiente di prodotti di diverse dimensioni e pesi.

2. Il principio della trasmissione di potenza

La trasmissione di potenza nei trasportatori a rulli motorizzati si basa sulla conversione dell'energia elettrica o meccanica in movimento rotatorio. L'energia viene trasmessa da un motore o da un'unità di azionamento ai rulli attraverso un collegamento meccanico. Questo collegamento può assumere diverse forme come catene, cinghie, ingranaggi o motori integrati. Il metodo scelto dipende dalla progettazione del trasportatore, dai requisiti di carico e dal livello desiderato di controllo ed efficienza.

L'obiettivo principale del meccanismo di trasmissione è garantire che l'energia di rotazione sia distribuita uniformemente ai rulli, fornendo velocità e coppia costanti. Una corretta trasmissione della potenza garantisce che i prodotti si muovano senza intoppi, riduce al minimo l'usura dei componenti e riduce la probabilità di slittamento o guasto del sistema.

3. Metodi comuni di trasmissione della potenza

Esistono diversi metodi per trasmettere potenza ai rulli azionati nei sistemi di trasporto. Ciascun metodo presenta caratteristiche e vantaggi distinti adatti a specifiche esigenze industriali.

3.1 Trasportatori a rulli a catena

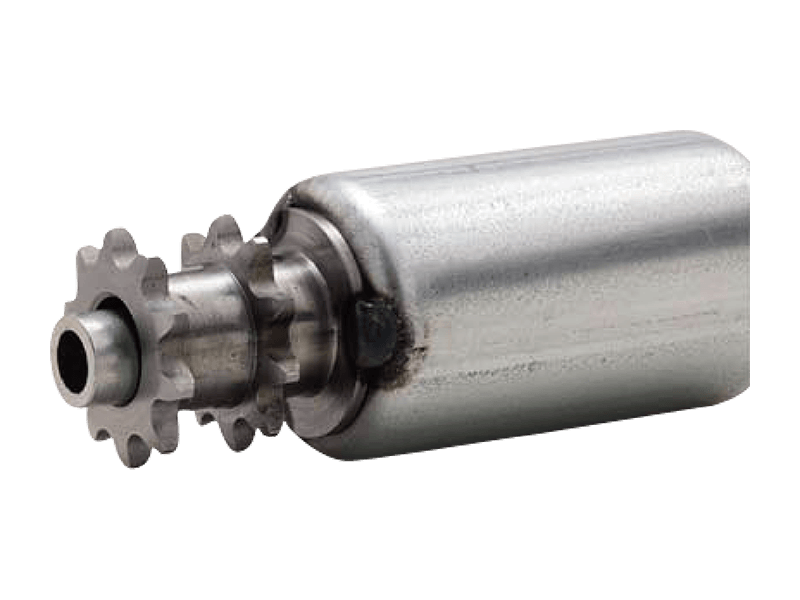

I trasportatori a rulli azionati da catena sono tra i tipi più durevoli e ampiamente utilizzati, soprattutto nelle applicazioni pesanti. In questo progetto, la potenza viene trasmessa da un motore elettrico ai rulli tramite una disposizione di catena e ruota dentata.

Una catena di trasmissione collega i rulli lungo la lunghezza del trasportatore. Ogni rullo ha un pignone attaccato ad un'estremità e la catena si avvolge attorno a questi pignoni. Quando il motore fa girare l'albero motore, muove la catena, facendo ruotare simultaneamente i rulli. Questo metodo garantisce una guida positiva, il che significa che lo slittamento tra i rulli e il meccanismo di guida è minimo o nullo.

I sistemi con trasmissione a catena sono ideali per la movimentazione di carichi pesanti o pallettizzati, parti metalliche e contenitori di grandi dimensioni. Sono spesso utilizzati nella produzione, nell'assemblaggio automobilistico e nello stoccaggio industriale. Tuttavia, richiedono lubrificazione e manutenzione regolari per prevenire usura e rumore.

3.2 Trasportatori a rulli con trasmissione a cinghia

I trasportatori a rulli azionati da cinghia utilizzano un nastro continuo come mezzo per la trasmissione di potenza. La cinghia è avvolta attorno a una puleggia motrice collegata a un motore e passa sotto o sopra i rulli. L'attrito tra il nastro e i rulli fa sì che i rulli girino e spostino gli oggetti trasportati.

Questo sistema garantisce un funzionamento fluido e silenzioso, rendendolo adatto a carichi più leggeri e ad applicazioni in cui la riduzione del rumore è importante. È comunemente usato negli imballaggi, nello smistamento postale e nelle catene di montaggio.

Tuttavia, poiché la cinghia fa affidamento sull'attrito, può verificarsi uno slittamento sotto carichi pesanti o quando la cinghia si usura. Il tensionamento e l'allineamento corretti sono essenziali per garantire un'efficiente trasmissione della potenza. I nastri possono essere realizzati in gomma, poliuretano o altri materiali sintetici a seconda della durabilità e delle condizioni ambientali richieste.

3.3 Trasportatori a rulli azionati da albero di linea

I trasportatori ad albero in linea rappresentano un'opzione economica e versatile per applicazioni di media portata. In questo sistema, un unico albero rotante corre lungo la lunghezza del trasportatore. Cinghie elastiche o O-ring collegano l'albero della linea ai singoli rulli. Mentre il motore aziona l'albero della linea, le cinghie trasferiscono il movimento rotatorio ai rulli.

Questa configurazione consente una facile installazione e manutenzione, poiché i singoli rulli possono essere sostituiti senza importanti operazioni di smontaggio. I sistemi ad albero in linea consentono inoltre zone di accumulo in cui i prodotti possono fermarsi senza arrestare l'intero trasportatore.

Una limitazione è che i trasportatori ad albero in linea non sono adatti a carichi molto pesanti o irregolari perché le cinghie ad attrito possono allungarsi o scivolare in caso di coppia elevata. Tuttavia, rimangono popolari per magazzini, centri di distribuzione e linee di imballaggio.

3.4 Rulli Motorizzati (MDR)

I sistemi a rulli motorizzati rappresentano un approccio più moderno ed efficiente alla trasmissione di potenza. In questi trasportatori, ciascun rullo o rulli selezionati contengono un motore elettrico compatto all'interno del corpo del rullo. Il motore aziona direttamente il rullo senza la necessità di catene o cinghie esterne.

Il vantaggio principale della tecnologia MDR è la precisione e l’efficienza energetica. Ciascun rullo motorizzato può essere controllato in modo indipendente, consentendo un funzionamento intelligente come il controllo della velocità variabile, le funzioni di avvio-arresto e l'accumulo basato su zone. Questo design modulare riduce anche le esigenze di manutenzione poiché ci sono meno parti meccaniche esposte all'usura.

I trasportatori MDR sono sempre più utilizzati in ambienti automatizzati dove flessibilità e risparmio energetico sono priorità. Sono comuni nei centri logistici dell'e-commerce, nelle linee di manipolazione degli alimenti e nei sistemi di produzione intelligenti.

3.5 Sistemi di trasmissione a ingranaggi

Alcuni trasportatori utilizzano riduttori o treni di ingranaggi per trasmettere potenza ai rulli. Un motore aziona il cambio, che poi distribuisce la potenza attraverso alberi o giunti a più rulli. Gli ingranaggi consentono un controllo preciso della coppia e della velocità e sono spesso utilizzati nella progettazione di trasportatori personalizzati o per carichi pesanti.

I sistemi a ingranaggi offrono eccellente affidabilità e capacità di movimentazione del carico. Tuttavia, possono essere più complessi e costosi da produrre e mantenere rispetto ai sistemi a cinghia o a catena. Il corretto allineamento e lubrificazione sono fondamentali per una lunga durata.

4. Fattori che influenzano l'efficienza della trasmissione di potenza

Le prestazioni di un trasportatore a rulli motorizzati dipendono dall'efficienza con cui la potenza viene trasmessa ai rulli. Diversi fattori influenzano questa efficienza.

4.1 Materiale del rullo e finitura superficiale

Il materiale e la struttura della superficie del rullo influiscono sul contatto di attrito con nastri o prodotti. I rulli in acciaio garantiscono un'elevata resistenza ma possono generare rumore, mentre i rulli rivestiti in gomma migliorano la presa e riducono le vibrazioni.

4.2 Tensione e allineamento

Nei sistemi a cinghia e catena, il corretto tensionamento è fondamentale per evitare slittamenti o usura eccessiva. Il disallineamento può causare un carico non uniforme sui rulli e un guasto prematuro dei componenti della trasmissione.

4.3 Distribuzione del carico

I carichi distribuiti in modo non uniforme esercitano ulteriore stress su alcuni rulli, causando perdite di energia e riducendo le prestazioni complessive del sistema. Una progettazione adeguata garantisce che i carichi siano supportati uniformemente sui rulli.

4.4 Lubrificazione e Manutenzione

Una lubrificazione regolare riduce al minimo l'attrito tra le parti in movimento, prolungando la durata di cuscinetti, catene e alberi. Una scarsa manutenzione spesso porta ad un aumento del consumo energetico e ad una ridotta affidabilità.

4.5 Condizioni ambientali

La temperatura, l'umidità e la polvere possono influenzare l'efficienza della trasmissione di potenza. Ad esempio, le alte temperature possono causare l'espansione o lo slittamento delle cinghie, mentre la polvere può influire sulle prestazioni della catena.

5. Considerazioni su energia e controllo

I moderni sistemi di trasporto integrano sempre più tecnologie e sistemi di controllo ad alta efficienza energetica. Gli azionamenti a frequenza variabile (VFD) consentono una regolazione precisa della velocità del motore, garantendo che i trasportatori funzionino solo alla velocità necessaria. Nei sistemi a rulli motorizzati, il consumo energetico è ridotto al minimo perché vengono alimentate solo le zone attive, riducendo il consumo di energia inattiva.

Anche l’automazione gioca un ruolo chiave nell’ottimizzazione della trasmissione di potenza. I sensori possono rilevare la presenza del prodotto e controllare il funzionamento di rulli o sezioni specifici. Questo funzionamento selettivo previene un'usura inutile e fa risparmiare energia.

Inoltre, i sistemi di monitoraggio possono monitorare le prestazioni del motore, la velocità dei rulli e la coppia, aiutando i team di manutenzione a rilevare tempestivamente potenziali problemi. Questi sviluppi rendono i trasportatori a rulli motorizzati non solo più efficienti ma anche più intelligenti e più reattivi alle esigenze operative.

6. Manutenzione e risoluzione dei problemi

Una trasmissione efficiente della potenza dipende dalla manutenzione regolare e dalla tempestiva risoluzione dei problemi. I problemi più comuni includono allungamento della catena, usura della cinghia, alberi disallineati e motori difettosi.

L'ispezione di routine dovrebbe includere il controllo della tensione della catena, dell'allineamento del nastro, della rotazione del rullo e delle condizioni dei cuscinetti. Le cinghie usurate o le catene allungate devono essere sostituite tempestivamente per mantenere un'erogazione di potenza costante. Per i rulli motorizzati è opportuno verificare periodicamente i collegamenti elettrici ed i livelli di temperatura.

Rumore o vibrazioni spesso indicano uno squilibrio o un disallineamento nel sistema di azionamento. Affrontare tempestivamente questi problemi previene gravi guasti e prolunga la durata del sistema. La manutenzione preventiva non solo aumenta l'affidabilità, ma migliora anche l'efficienza energetica e riduce i costi operativi.

7. Scegliere il metodo di guida giusto

La scelta del miglior metodo di trasmissione della potenza dipende da diversi fattori come il tipo di prodotto, il peso del carico, la velocità operativa, l'ambiente e il budget.

- Per carichi pesanti o ambienti difficili , i sistemi a catena offrono la resistenza e la durata necessarie.

- Per operazioni silenziose e pulite , i sistemi con trasmissione a cinghia garantiscono un movimento fluido con un rumore minimo.

- Per ambienti flessibili, automatizzati o ad alta precisione , i rulli di azionamento motorizzati sono l'ideale.

- Per applicazioni economiche e di media intensità , i trasportatori ad albero rimangono una soluzione pratica.

Ciascun metodo comporta compromessi tra costi, complessità e prestazioni. Gli ingegneri spesso bilanciano questi fattori in base ai requisiti specifici del processo produttivo o logistico.

8. Conclusione

La trasmissione di potenza nei trasportatori a rulli motorizzati è un elemento critico che determina l’efficienza, l’affidabilità e la longevità del sistema. Che si tratti di catene, cinghie, alberi o motori integrati, l'obiettivo rimane lo stesso: fornire un movimento costante e controllato che mantenga il flusso regolare dei materiali attraverso il processo di produzione o distribuzione.

Comprendere come la potenza viene trasmessa ai rulli azionati aiuta gli operatori e i progettisti a prendere decisioni informate sulla selezione, la manutenzione e l'ottimizzazione del sistema. Mentre le industrie continuano ad abbracciare l’automazione e la produzione intelligente, l’evoluzione dei metodi di trasmissione di potenza svolgerà un ruolo centrale nel miglioramento dell’efficienza della movimentazione dei materiali, del risparmio energetico e della precisione operativa.

Dalle tradizionali trasmissioni a catena ai rulli motorizzati avanzati, ogni sistema riflette un equilibrio tra i principi dell'ingegneria meccanica e le esigenze in evoluzione dei moderni ambienti di produzione. La padronanza di questi meccanismi garantisce che i trasportatori continuino a funzionare come cavalli di battaglia silenziosi ma indispensabili del progresso industriale.