Trasportatore a rulli sono le umili macchine della movimentazione dei materiali. Ampiamente utilizzati in fabbriche, magazzini, centri di distribuzione, aeroporti e persino linee di imballaggio, spostano in modo efficiente tutto, dai piccoli cartoni e borse a pallet pesanti e componenti industriali. La loro semplicità, affidabilità e versatilità li rendono attrezzature indispensabili. Tuttavia, a causa dell'ampia varietà di tipi di trasportatori a rulli, la scelta di quella giusta è cruciale per raggiungere prestazioni o ottimale e efficacia in termini di costi. Questa guida fornisce uno sguardo approfondito ai diversi tipi di trasportatori a rulli, spiegando i loro meccanismi, applicazioni, vantaggi e limitazioni per aiutarti a prendere una decisione informata.

Come funzionano i trasportatori a rulli

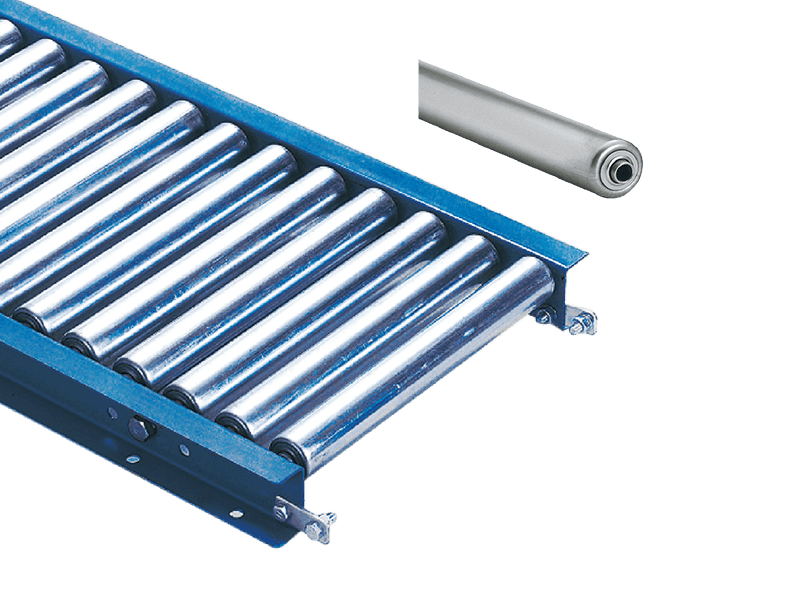

Il nucleo di un trasportatore a rulli è costituito da una serie di rulli cilindrici montati in parallelo all'interno di una cornice. Questi rulli forniscono una superficie di rotolamento per gli oggetti trasmessi. Le principali differenze tra i diversi tipi di trasportatori a rulli sono se i rulli sono alimentati e le loro rispettive caratteristiche di design:

Trasportatore a rulli a gravità:

Meccanismo: Si basa interamente sulla gravità. Gli oggetti si muovono giù per una pendenza sotto il proprio peso. Su sezioni orizzontali, gli oggetti devono essere spinti o tirati manualmente.

Rollers: Tipicamente realizzato in acciaio (dipinto o zincato), plastica (nylon, polipropilene, acetale) o acciaio inossidabile occasionalmente. Il diametro del rullo e la spaziatura (pitch) variano a seconda della dimensione del carico e del peso.

Applicazioni: Adatto per linee di produzione temporanee, caricamento e scarico di camion, stazioni di imballaggio, linee di montaggio in cui il movimento manuale è accettabile e come estensione ai trasportatori alimentati. Comunemente usato per spostare oggetti non fragili come scatole, botti, borse e pallet.

Vantaggi: Basso costo iniziale, bassa manutenzione (nessun motore o azionamento richiesto), facile installazione e riconfigurazione, efficienza energetica (nessun alimentatore richiesto).

Variazioni: Sezioni diritte, curve (usando rulli affusolati), sezioni di fusione, cancelli/fermate.

Trasportatori a rulli alimentati (trasportatori di rulli elettrici):

Meccanismo: Un motore esterno guida i rulli attraverso vari metodi (vedi sottotipi di seguito). Ciò consente ai rulli di muoversi su superfici piane e inclini e fornisce velocità e accumulo controllati.

Applicazioni: Essenziale per l'automazione, la manipolazione a carico pesante, il trasporto controllato, le operazioni di inclinazione/declino, sistemi di smistamento, accumulo di pre-processo e integrazione con altre apparecchiature automatizzate come SPORTER o pallettizzatori.

Vantaggi: Il controllo attivo del movimento, in grado di spostare i carichi su superfici piane e inclini, può gestire carichi più pesanti rispetto al trasporto di gravità, consente l'automazione e l'integrazione e fornisce il controllo sull'accumulo e la velocità.

Sottotipi chiave di trasportatori a rulli alimentati

I trasportatori a rulli alimentati sono ulteriormente classificati dal loro meccanismo di guida, il che influisce significativamente sulle loro prestazioni, costi e idonei:

Trasportatori a rulli a cinghia:

Meccanismo: Una cintura continua corre sotto i rulli. La superficie inferiore di ciascun rullo contatta questa cintura in movimento, causando la ruota del rullo. I rulli sono in genere caricati a molla per mantenere il contatto con la cintura.

Applicazioni: Gestione generale dei materiali, carichi di medie dimensioni, gestione del cartone, zone di accumulo (richiede un controllo specifico), in cui si desidera un rumore inferiore rispetto all'unità a catena. Spesso utilizzato nei centri di distribuzione e nella produzione.

Vantaggi: Generalmente più silenzioso rispetto a quello a catena, buono per l'accumulo (con controllo della zona), avvio/arresto più fluido, costo iniziale inferiore rispetto ai rulli motorizzati.

Trasportatori a rotelle a catena:

Meccanismo: Le catene (filo singolo o doppio) corrono lungo i lati del telaio del trasportatore. TILLETTI ATTAGGIO ALLE FINE DELLE ROLLER MESSH con queste catene. Il motore guida la catena, che a sua volta guida i pignoni e i rulli.

Applicazioni: Applicazioni per impieghi pesanti, pallet in movimento, tamburi, grandi contenitori, pneumatici, prodotti industriali. Comune nella produzione, nel deposito di merci pesanti, mulini a legname e ambienti difficili.

Vantaggi: Molto robusto, gestisce carichi estremamente pesanti, durevoli in ambienti difficili (sporco, detriti, temperatura), meccanismo di trasmissione semplice, buono per lunghe corse.

Trasportatori a rulli motorizzati (rullo a motore MDR):

Meccanismo: Ogni rullo (o piccolo gruppo di rulli) contiene il proprio motore e cambio interno. L'alimentazione viene fornita ai rulli tramite un sistema di bus a bassa tensione (in genere 24 V o 48 V) che funziona lungo il telaio del trasportatore. Sensori e controller gestiscono in modo indipendente ogni zona.

Applicazioni: Aree di accumulo ad alta efficienza, sistemi di smistamento, aree che richiedono funzioni di avvio e arresto indipendenti, sistemi di risparmio energetico e applicazioni che richiedono controllo e flessibilità precisi. Ampiamente utilizzato nei moderni centri di distribuzione e nei magazzini automatizzati.

Vantaggi: Eccellente controllo dell'accumulo (pressione zero o minima), risparmio energetico (rulli funzionano solo quando sono stati caricati), funzionamento silenzioso, facile zonizzazione e controllo, cablaggio semplificato (bus a bassa tensione) e bassi costi di manutenzione per i rulli stessi.

Trasportatori dell'albero di linea:

Meccanismo: Un albero rotante (indicato come "mandrino") corre l'intera lunghezza del trasportatore, situato sotto i rulli. Ogni rullo è circondato da una cinghia di trasmissione in poliuretano (O-ring) che avvolge il mandrino. Mentre l'albero ruota, l'attrito guida la cinghia, che a sua volta ruota i rulli.

Applicazioni: Trasporto di medie dimensioni, accumulo, movimento bidirezionale, linee di imballaggio e assemblaggio della luce. Adatto a prodotti che richiedono una maneggevolezza delicata.

Vantaggi: Relativamente silenzioso, si accumula facilmente sollevando i rulli dalla cintura (usando perni pop-up o un sollevamento pneumatico), funzionamento bidirezionale e manutenzione relativamente semplice (è necessaria solo la sostituzione della cintura).

Tipi di trasporto a rulli specializzati

Oltre alla gravità di base e alle categorie alimentate, applicazioni specifiche richiedono progetti specializzati:

Trasportatori di rulli da pallet:

Caratteristiche: Frame pesante, rulli di diametro più grande (in genere 3,5 pollici o più più), spaziatura a rulli più severe e capacità di carico più elevate (migliaia di libbre). Disponibile con gravità o alimentazione (l'unità a catena è molto comune per il trasporto di pallet per impieghi pesanti, mentre i trasportatori a rulli motorizzati vengono sempre più utilizzati per il trasporto più leggero di pallet e l'accumulo di trasporto). Spesso include binari di guida.

Applicazioni: Pallet che trasporta in magazzini, impianti di produzione, centri di distribuzione e dock di carico.

Trasportatori a rulli accumulati:

Meccanismo: Ottenuto attraverso specifici tipi di azionamento e metodi di controllo:

Accumulo di pressione zero: Utilizzato principalmente con trasportatori MDR. I sensori rilevano quando una zona è bloccata e fermano i rulli solo in quella zona. I rulli a monte continuano a funzionare fino a quando la zona successiva è piena, impedendo il contatto del prodotto. Adatto per oggetti fragili.

Accumulo di pressione minima: Utilizzato in combinazione con trasportatori a cinghia o a base di mandrino. Fornisce un po 'di ammortizzazione ma consente un leggero contatto tra i prodotti. Meno accurato rispetto all'accumulo di pressione zero.

Applicazioni: Buffering inter-Process, alimentatori a tasso variabile, induzione di ordinamento e linee di imballaggio.

Trasportatori a rulli scanalati (V-Roller o O-Roller):

Applicazione: Attacca a ruote flangiate su carrelli, carrelli o altri veicoli guidati. La flangia poggia all'interno di un solco, mantenendo un perfetto allineamento lungo il percorso del trasportatore senza la necessità di binari di guida esterni. Essenziale per i sistemi di carrelli complessi automatizzati automatizzati (AGV) o a binario.

Applicazioni: Linee di montaggio automatizzate, negozi di vernici e sistemi di movimentazione dei materiali che utilizzano carrelli personalizzati.

Trasportatori a rulli flessibili (gravità):

Applicazioni: Linee temporanee, caricamento/scarico di camion in cui il percorso del trasportatore deve adattarsi, stazioni di lavoro che richiedono punti di alimentazione regolabili. Non alimentato.

Trasportatori a rulli in acciaio inossidabile:

Applicazioni: trasformazione di alimenti e bevande, produzione farmaceutica, piante chimiche, ambienti di lavaggio, camere pulite-ovunque la resistenza alla corrosione, l'igiene e la pulizia facile sono fondamentali.

Trasportatori a rulli di plastica:

Applicazioni: Applicazioni di punta leggera, ambienti bagnati (resistenza alla corrosione), maneggevolezza degli alimenti (non marcatura), aree sensibili al rumore, che trasmettono oggetti in cui i rulli metallici potrebbero causare danni (ad es. Superfici dipinte). Le cornici possono essere in plastica o acciaio rivestito in polvere.

Considerazioni chiave per la scelta del trasporto a rulli giusto

La selezione del tipo di trasporto a rulli ottimale comporta la valutazione di diversi fattori:

Caratteristiche di carico: Il peso, la dimensione (lunghezza, la larghezza, la superficie inferiore) e la fragilità degli oggetti trasmessi. Determina il diametro del rullo, la spaziatura, il materiale e la resistenza del telaio.

Requisiti di throughput: Il numero di articoli all'ora. Influisce sulla velocità e la larghezza del trasportatore.

Percorso del trasporto: Dritto, curvo, in salita o in discesa? Ciò determina il tipo di trasportatore appropriato (ad esempio, rulli affusolati per il trasporto curvo) e la potenza di trasmissione richiesta per il trasporto in salita.

Requisiti di controllo: Semplice trasporto rispetto ad accumulo, smistamento o integrazione con l'automazione? Ciò determina il tipo di azionamento richiesto e la complessità (trasporto di gravità, trasporto di potenza di base, trasporto a rulli motorizzati con sensori).

Ambiente: Interno/esterno? Esposizione a umidità, sostanze chimiche, temperature estreme, polvere o ambienti di lavaggio? Ciò determina i requisiti del materiale (zincato, acciaio inossidabile, plastica).

Budget: Costo iniziale rispetto ai costi operativi a lungo termine (consumo di energia, manutenzione). Il trasporto di gravità ha il costo iniziale più basso; I trasportatori a rulli motorizzati sono efficienti dal punto di vista energetico ma richiedono un investimento iniziale più elevato.

Manutenzione: Il livello di abilità del personale esistente e la tolleranza per i tempi di inattività. Le unità a gravità richiedono la minima manutenzione; Le unità a catena e cintura richiedono di più; I tamburi MDR sono sigillati ma hanno controlli complessi.

Conclusione

I trasportatori a rulli offrono un'ampia varietà di soluzioni di trasporto di merci efficienti. Dall'elegante semplicità dei trasportatori del flusso di gravità ai sistemi a rulli motorizzati con accumulo di pressione zero, esiste una soluzione per quasi tutte le sfide di gestione dei materiali. Comprensione delle differenze fondamentali tra gravieri, trasportatori a rulli motorizzati a cinghia, a catena (MDR), trasportatori a rulli per mandrini e tipi specializzati come trasportatori di pallet, trasportatori di accumulo, trasportatori a rulli a tracolla e trasportatori di cuscinetti in acciaio inossidabile o in acciaio inossidabile è un primo passo cruciale.

La chiave del successo risiede nell'analisi attentamente dei requisiti specifici dell'applicazione: carico, percorso, ambiente, esigenze di controllo e budget. Abbinando questi requisiti con i punti di forza e le limitazioni intrinseci di ciascun tipo di trasporto a rulli, è possibile implementare un sistema che ottimizza il flusso di lavoro, aumenta la produttività, minimizza i danni e fornisce un ritorno affidabile sugli investimenti per gli anni a venire. Ricorda, la soluzione di trasporto più efficace è raramente la più economica o avanzata; Piuttosto, è quello che risolve meglio le sfide di gestione dei materiali unici.