Rulliere in alluminio sono ampiamente utilizzati nei sistemi di movimentazione dei materiali per settoi quali produzione, imballaggio, logistica e lavoazione alimentare. La loro popolarità deriva dalla loro struttura leggera ma durevole, dalla resistenza alla corrosione e dalla versatilità nel design. Tuttavia, come per qualsiasi attrezzatura meccanica che coinvolge parti in movimento, la sicurezza è fondamentale. Gli incidenti che coinvolgono i trasportatori possono causare infortuni, tempi di inattività e costi operativi significativi se non vengono adottate misure preventive.

L'aggiunta di caratteristiche di sicurezza ai trasportatori a rulli in alluminio non solo protegge i lavoratori, ma migliora anche la produttività riducendo le interruzioni causate da incidenti o danni alle apparecchiature.

1. Coperture di protezione e protezione

Una delle misure di sicurezza fondamentali per qualsiasi sistema di trasporto è guardia . I trasportatori a rulli, in particolare, presentano parti rotanti esposte che possono comportare rischi di schiacciamento.

Le opzioni chiave per la protezione includono:

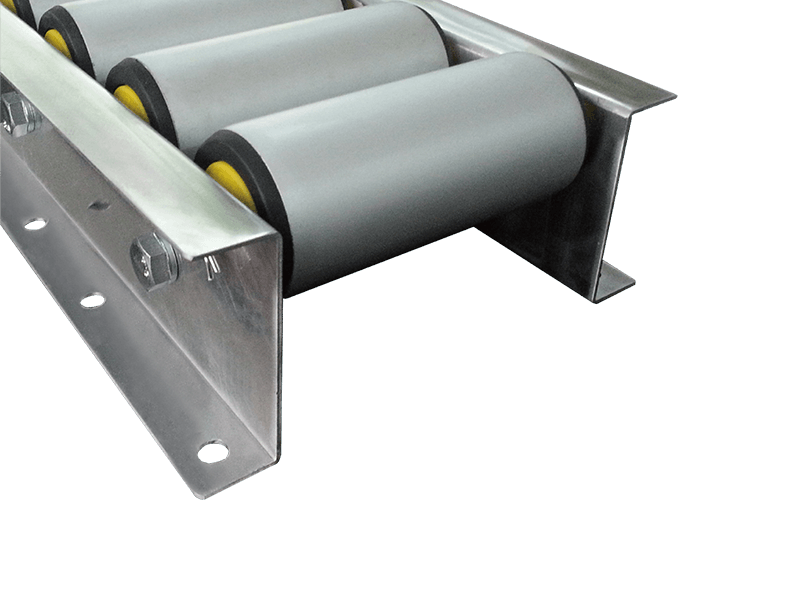

- Protezioni laterali: Le sponde laterali in alluminio o le barriere in acciaio inossidabile impediscono la caduta degli oggetti dal trasportatore e proteggono gli operatori dal contatto accidentale con i rulli in movimento.

- Guardie fisse: Per le sezioni in cui non è richiesto l'accesso per la manutenzione, protezioni o schermi fissi possono coprire le aree pericolose in modo permanente.

- Guardie interbloccate: Nelle aree che richiedono accesso periodico, le protezioni interbloccate possono interrompere automaticamente l'alimentazione queo vengono aperte, garantendo che il personale di manutenzione non possa accedere ai rulli in movimento.

- Cappucci terminali sui rulli: Le estremità aperte del rullo possono impigliarsi negli indumenti o nelle dita. Il montaggio di cappucci terminali lisci elimina questo rischio e migliora la sicurezza generale e l'estetica del trasportatore.

Questi sistemi di protezione sono particolarmente importanti queo i trasportatori sono posizionati vicino a passaggi pedonali o postazioni di lavoro dove gli operatori interagiscono frequentemente con la linea.

2. Sistemi di arresto di emergenza (E-Stop).

An meccanismo di arresto di emergenza è una delle aggiunte di sicurezza più critiche per qualsiasi sistema di trasporto. Fornisce ai lavoratori la possibilità di arrestare immediatamente il trasportatore in caso di emergenza.

Le configurazioni comuni includono:

- Interruttori a tirante: Una fune che corre lungo la lunghezza del trasportatore consente agli operatori di arrestare il trasportatore da qualsiasi punto. Questo è l'ideale per lunghi percorsi di trasporto.

- Pulsanti a fungo: Posizionati in punti strategici come le zone di carico e scarico, questi pulsanti grandi e facili da premere offrono uno spegnimento rapido.

- Arresti di emergenza wireless: Nelle strutture moderne, i sistemi di arresto di emergenza wireless sono sempre più utilizzati per garantire flessibilità e installazione più rapida.

È fondamentale che tutti i dispositivi di arresto di emergenza siano chiaramente contrassegnati, facilmente accessibili e regolarmente testati per garantirne l'affidabilità. Dovrebbe essere fornita anche una formazione regolare in modo che i lavoratori sappiano come e quando utilizzarli.

3. Interblocchi e sensori di sicurezza

L'automazione ha reso possibile l'integrazione avanzata sistemi di sicurezza basati su sensori nei trasportatori a rulli in alluminio. Questi dispositivi rilevano condizioni non sicure o ostacoli e attivano automaticamente un arresto o un rallentamento.

Le funzionalità comuni basate su sensori includono:

- Sensori fotoelettrici: Rileva inceppamenti di prodotti, accessi non autorizzati o ostruzioni lungo il percorso del trasportatore.

- Sensori di prossimità: Utilizzato per rilevare quando parti o lavoratori si avvicinano troppo a zone pericolose.

- Sensori di carico: Previeni il sovraccarico monitorando il peso degli articoli sul trasportatore.

- Monitor di velocità: Rileva velocità anomale che potrebbero indicare guasti al motore o rulli slittanti.

Gli interblocchi di sicurezza possono essere utilizzati anche su protezioni rimovibili e pannelli di accesso per garantire che il trasportatore non possa essere avviato mentre sono aperti.

4. Design del rullo anti-pizzicamento e di sicurezza

I rulli sono il cuore di un trasportatore in alluminio, ma rappresentano anche uno dei maggiori rischi per la sicurezza. Per ridurre al minimo il rischio di lesioni da pizzicamento, i trasportatori moderni possono incorporare diversi miglioramenti progettuali:

- Close Roller Spacing: La riduzione degli spazi tra i rulli riduce al minimo il rischio che piccoli oggetti o dita rimangano intrappolati.

- Plastic Sleeved Rollers: I rivestimenti morbidi come i manicotti in PVC o poliuretano possono ammortizzare l'impatto e ridurre l'attrito superficiale, rendendoli più sicuri al tatto.

- Rulli Incassati o Coperti: Per i trasportatori a gravità o i sistemi vicini alle zone di lavoro dell'operatore, l'utilizzo di coperture parziali o rulli incassati aiuta a eliminare l'esposizione diretta ai componenti rotanti.

Questi piccoli miglioramenti progettuali riducono significativamente la probabilità di infortuni, soprattutto nelle strutture in cui è frequente la movimentazione manuale vicino ai trasportatori.

5. Sistemi di controllo della velocità e avviamento graduale

I trasportatori che si avviano o si fermano bruscamente possono causare fuoriuscite o destabilizzazione del prodotto, portando potenzialmente a condizioni non sicure per gli operatori. Incorporando azionamenti a velocità variabile (VFD) or controlli di avvio graduale aiuta l'accelerazione e la decelerazione fluide, migliorando sia la sicurezza che la movimentazione del prodotto.

I vantaggi includono:

- Prevenire gli scatti improvvisi che potrebbero causare lo spostamento o la caduta degli oggetti.

- Riduzione dell'usura meccanica su motori e rulli.

- Consente agli operatori di regolare la velocità in base al tipo di prodotto o alle condizioni di lavoro.

Nei trasportatori a rulli in alluminio dotati di rulli motorizzati, i controller elettronici possono fornire funzioni di regolazione dettagliata della velocità e di arresto di sicurezza.

6. Funzionalità di riduzione del rumore e delle vibrazioni

Sebbene non sia sempre considerato un pericolo diretto per la sicurezza, excessive noise and vibrazione possono creare condizioni di lavoro non sicure aumentando l’affaticamento e riducendo la consapevolezza della situazione. To mitigate these risks:

- Utilizzare precision bearings and balanced rollers per ridurre il rumore meccanico.

- Applicare supporti in gomma o antivibranti on conveyor supports.

- Utilizzare rulli rivestiti in poliuretano o PVC for quieter operation.

Mantenere un trasportatore più silenzioso e più fluido non solo protegge l’udito dei lavoratori, ma riduce anche lo stress e migliora la comunicazione negli ambienti di produzione affollati.

7. Design antiscivolo ed ergonomico

In molte operazioni, i lavoratori camminano o lavorano accanto ai trasportatori per periodi prolungati. Improving the aspetti ergonomici e antiscivolo della configurazione del trasportatore aumenta significativamente la sicurezza.

Recommendations include:

- Installazione non-slip flooring or anti-fatigue mats alongside conveyors.

- Regolazione dell'altezza del trasportatore per soddisfare gli standard ergonomici, riducendo al minimo la flessione o lo sbraccio eccessivo.

- Incorporating guardrails or handrails per sistemi di trasporto sopraelevati o sospesi.

La disposizione ergonomica del trasportatore riduce lo sforzo muscolo-scheletrico e garantisce che i lavoratori possano operare in modo sicuro ed efficiente.

8. Disposizioni di blocco/tagout (LOTO).

Durante la manutenzione o la riparazione, è fondamentale che i trasportatori non possano essere accesi accidentalmente. Implementazione procedure di lockout/tagout garantisce che le fonti energetiche siano isolate prima dell'inizio dei lavori.

Per i trasportatori a rulli in alluminio, i sistemi LOTO tipicamente comportano:

- Sezionatori bloccabili sugli alimentatori.

- Sistemi di etichettatura per indicare che la manutenzione è in corso.

- Punti di isolamento chiaramente contrassegnati per fonti di alimentazione elettriche o pneumatiche.

Queste procedure sono essenziali per la conformità agli standard di sicurezza sul lavoro come OSHA e aiutano a proteggere il personale di manutenzione da avviamenti accidentali.

9. Manutenzione regolare e controlli di sicurezza

Anche le migliori caratteristiche di sicurezza possono diventare inefficaci senza un’ispezione e una manutenzione regolari. Uno strutturato piano di manutenzione preventiva dovrebbe includere:

- Controllo dell'allineamento e dell'usura dei rulli.

- Ispezione di protezioni, sensori e arresti di emergenza per eventuali danni.

- Assicurarsi che tutte le etichette e i segnali di avvertenza rimangano leggibili.

- Condurre controlli periodici di sicurezza per identificare potenziali pericoli.

I registri di manutenzione dovrebbero essere conservati per responsabilità e per tenere traccia dei problemi ricorrenti. Una corretta manutenzione non solo garantisce la sicurezza ma prolunga anche la durata del trasportatore in alluminio.

10. Segnaletica di sicurezza chiara e formazione degli operatori

Infine, nessun sistema di sicurezza è completo senza educazione e comunicazione . I lavoratori che comprendono i rischi e le corrette procedure operative hanno molte meno probabilità di causare o subire un incidente.

Le strategie efficaci includono:

- Pubblicazione segnali di pericolo vicino a punti di presa, pulsanti di arresto di emergenza e aree di caricamento.

- Fornire formazione degli operatori sulle procedure di avvio, spegnimento e emergenza.

- Condurre sessioni di aggiornamento periodicamente o dopo modifiche all'apparecchiatura.

Quando i lavoratori sono informati e vigili, le funzionalità di sicurezza diventano più efficaci perché vengono utilizzate in modo corretto e coerente.

Conclusione

I trasportatori a rulli in alluminio sono componenti essenziali dei moderni sistemi di movimentazione dei materiali. La loro struttura modulare, la resistenza alla corrosione e la leggerezza li rendono una scelta eccellente per un'ampia gamma di settori. Tuttavia, la sicurezza degli operatori e del personale addetto alla manutenzione deve rimanere una priorità assoluta.

Integrando caratteristiche di sicurezza chiave, come protezioni, arresti di emergenza, sensori, design ergonomici e sistemi di blocco, le aziende possono ridurre significativamente i rischi migliorando al tempo stesso l'efficienza operativa. Ispezioni regolari, segnaletica chiara e formazione continua dei lavoratori migliorano ulteriormente queste tutele.

In definitiva, la sicurezza non dovrebbe essere vista come un costo aggiuntivo, ma come un investimento in affidabilità, produttività e benessere dei lavoratori. Un sistema di trasporto a rulli in alluminio ben protetto non è solo più sicuro, ma è anche più efficiente, più durevole e meglio allineato ai valori delle moderne operazioni industriali.